Wir integrieren und optimieren Produktionsprozesse

Wir integrieren und optimieren Produktionsprozesse

Integration neuer Produktionsprozesse

Die Optimierung des Produktionsprozesses ist überlebenswichtig. Steigende Qualität und Produktivität bei sinkenden Kosten unter Berücksichtigung von gesetzlichen Vorschriften – ein anspruchsvolles Ziel. Dieses Ziel sichert Ihren Unternehmensbestand am Markt. Wir integrieren neue Produktionsprozesse zu Optimierung der vorhandenen und steigern so die Produktivität der Industrieunternehmen. Wir sind Ihr Gesprächspartner zur Analyse des Prozesses. Als Außenstehende mit viel Erfahrung sehen wir Ihre Prozesse mit anderen und unabhängigen Augen und finden den Weg, diese zu verbessern.

Integration der Schraubtechnik

Als Integrator der Schraubsysteme arbeiten wir mit den Produkten aller Schraubtechnikhersteller. Wir erstellen ein zielführendes Konzept und schaffen auf diese Weise eine solide Basis für die saubere Projektabwicklung. Nach Kundenwunsch nehmen wir die gesamte Integration in unsere Hand und liefern funktionierende Schraubapplikationen.

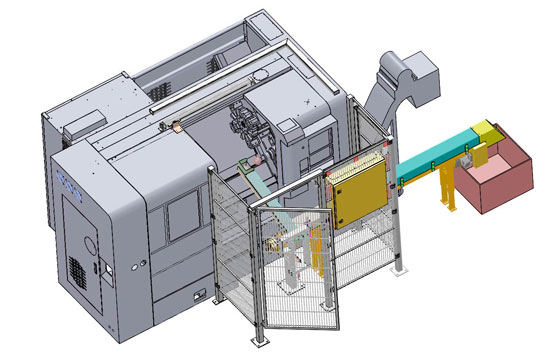

Integration der Robotik

Bei der Prozess-Modernisierung kommt man selten ohne Roboterintegration aus. Für einen gesunden Grad der Automatisierung bedarf es Fingerspitzengefühl und jede Menge Erfahrung – nur so kann die Wirtschaftlichkeit des Produktionsprozesses erreicht oder verbessert werden.

Integration der industriellen Bildverarbeitung

Ein weiterer logischer Schritt bei der Einführung von Robotik ist die Integration der bildverarbeitenden Systeme. Mit Bildverarbeitung kann ein Prozess durch die Maschine gesteuert werden, ohne dem Menschen in wesentlichen Funktionen nachzustehen. Mehr noch: Dank dieser Applikationen kann die höchste Präzision erreicht werden. Ein weiterer Vorteil ist, dass diese Präzision nicht mehr rein mechanisch basiert ist, wie bei Roboter ohne Integrierter Bildverarbeitung. Das ermöglicht neue Konzepte mit einer wesentlichen Kostenreduktion.

Ein Beispiel aus unserer Praxis

Ein Automobilzulieferer liefert an Automobilhersteller Getriebe. Ursprünglich wird bei der Montage Man Power eingesetzt. Eine der Montage-Aufgaben lautet: In die Kiste mit Schrauben greifen und Schrauben einzeln in die vorgesehenen Gewindeöffnungen stecken. Danach wird verschraubt.

Problembeschreibung:

Außer relativ niedrigem Arbeitstempo, bedingt durch begrenzte menschliche Möglichkeiten, besteht die Wahrscheinlichkeit eines gravierenden Fehlers. Sollte eine der Schrauben dem Monteur aus den Fingern rutschen, kann sie ins Getriebe gelangen. In diesem Fall muss das ganze Getriebe aufwendig zerlegt werden, um die Schraube zu entfernen.

Erschwerend kommt eine theoretische Möglichkeit hinzu, dass die Schraube verloren gegangen ist, befindet sich aber gar nicht in dem Getriebe, sondern irgendwo auf dem Boden. Wird die Schraube nicht gefunden, muss das Getriebe trotzdem zerlegt werden, um 100 % Sicherheit zu gewährleisten.

Lösung:

Eine der möglichen Problemlösungen besteht darin, den Mensch durch einen Roboter zu ersetzen. Um die Präzision und Produktivität dieser Anwendung zu erhöhen, werden zusätzlich eine Kamera und ein Bildverarbeitungsmodul eingesetzt.

Ein Roboter Arm greift die Schraube aus der Kiste und liefert sie zu einem einprogrammierten, durch Koordinaten beschriebenen Punkt.

Während der Fortsetzung dieser Bewegung wird der Prozess durch eine Kamera beobachtet. Das Bildbearbeitungssystem wertet das Bild aus und gibt die bearbeiteten Daten an SPS weiter. Folglich bekommt der Roboter die Korrekturanweisungen und vollendet den Job mit höchster Präzision.

Sollte auch in diesem Fall die Schraube verloren gehen, wird dies doppelt registriert: durch den Roboter und auch durch die Kamera. Ein Fehler ist dabei so gut wie ausgeschlossen.

Optimieren vorhandener Produktionsprozesse

Produktionsprozessoptimierung und Investitionsplanung

Eine gezielte Investition ist sowohl Anspruch als auch Erfolg für das Unternehmen. In aller Regel werden Investitionen aus dreierlei Gründen getätigt:

- um ein Produkt unter Berücksichtigung geforderter Qualitätsansprüche wirtschaftlich zu produzieren,

- geänderte gesetzliche Rahmenbedingungen bzw. Richtlinien zu erfüllen,

- eine Steigerung der Produktivität zu erreichen.

Den Investitionserfordernissen im Bereich der Prozessoptimierung ist im Fall geänderter gesetzlicher Rahmenbedingungen oder wegen geänderter Qualitätsansprüche des Kunden unabdingbar zu entsprechen. Hinweise dazu kommen in aller Regel aus der Produktion.

Bei Investitionen, die die Wettbewerbsfähigkeit betreffen, kommen die Impulse dazu in aller Regel aus der Geschäftsleitung. Es handelt sich hier um Anforderungen marktstrategischer Natur.

Modernisierung und Optimierung

Der Marktbegleiter übt durch seinen Preis einen Druck aus, der bewertet werden muss. Es geht dabei um die Frage, ob ein bestimmter Preis eine Marketing-Maßnahme ist, die nur von vorübergehender Bedeutung ist, oder ob der Preis auf einer soliden Kalkulation beruht. Sind Preisanpassungen ohne Weiteres nicht möglich, kommt der Produktionsprozess sehr schnell auf den Prüfstand!

Die Analyse des Produktionsprozesses soll Informationen verschaffen, die als Entscheidungshilfe dienen, vorhandene Potentiale zu heben oder durch geeignete Modernisierung eine verbesserte Infrastruktur zu schaffen.

Jede Veränderung bzw. Anpassung des Prozesses hat eine Investition zur Folge. Die zu treffende strategische Entscheidung soll darüber befinden, in welche Richtung optimiert werden soll. Das orientiert sich an folgenden Kriterien:

- Qualität (eine ausreichende Infrastruktur schaffen)

- Rentabilität (vorhandene Potentiale heben)

Sie bilden den Hintergrund, vor dem die entsprechenden Fragen der Prozessanalyse gestellt werden können bzw. müssen. Die Sachlage wird besonders unübersichtlich, wenn eine Kombination der Analyseschwerpunkte für eine verbesserte Ausbringung hinsichtlich Stückzahl und Qualität berücksichtigt werden müssen.

Dieses Ziel wird umgangssprachlich mit „fit for future“ beschrieben. Die etwas nüchternere Beschreibung wäre: Schaffe eine Infrastruktur mit Potential.

Unser Unternehmen liefert Konzepte und Modelle, mit denen sich mögliche Prozessvarianten simulieren lassen. Die Taktzeitanalyse des betrachteten Prozesses in Verbindung mit den zu erwartenden Kosten ist die Grundlage einer gesamtwirtschaftlichen Bewertung.

Die strategische Entscheidung kann auf der Grundlage der aufbereiteten Informationen vollzogen werden. Wenn es gewünscht ist, kann in einem zweiten Schritt die getroffene Entscheidung gezielt und konkret von uns umgesetzt werden.

Nachfolgend sollen die zwei möglichen Analyseschwerpunkte kurz vorgestellt werden.

Leistungssteigerung durch Produktionsprozessoptimierung

Die Qualität des realen Produktionsprozesses steht hier nicht im Fokus, solange sie ausreichend und hinreichend gut ist. Es gilt, das quantitative Potential in dem bestehenden Prozess aufzudecken und zu erschließen bzw. zu heben. Ob der bestehende Produktionsprozess sich so optimieren lässt, dass eine gewünschte Leistungssteigerung ohne Investitionen in neue Produktionsanlagen erreichbar ist, wird nach einer genauen Betrachtung des Workflows ermittelt und bestimmt. Im Anschluss an die Analyse schlagen wir unseren Kunden gezielte Optimierungsmaßnahmen vor. Wir übernehmen gerne die Verantwortung für unsere Empfehlungen, indem wir die Optimierungsmaßnahmen durchführen und das versprochene Ergebnis liefern.

Neue Produktionsprozesse etablieren

Die klassische Arbeit eines Integrators beginnt mit der aktiven und zielgerichteten Zerlegung der Zielfunktion des Systems in Teilfunktionen, den sogenannten Taktschritten. Knackpunkt ist, die Teilfunktionen so klein zu wählen, dass eine Abbildung auf standardisierte Komponenten möglich ist. Die Zerlegung in Teilfunktionen beinhaltet auch das gleichzeitige wieder Zusammensetzen der Einzelfunktionen zur Zielfunktion. Wir treten damit in einen Iterations- und Integrationskreislauf zur Optimierung des Produktionsprozesses ein. Häufig hängt das Erreichen der Zielfunktion von einer Kernkomponente ab. Diese ist in aller Regel der Kostentreiber der Anlage. Solche Komponenten können schon zur Verfügung stehen oder durch den Auftraggeber beigestellt werden.

Der dargelegte Ausflug in das Leben eines Integrators hat folgende Schwerpunkte sichtbar gemacht:

- Aus Kostengründen sollten die Teilfunktionen bis hin zu den Elementarfunktionen möglichst aus Katalogware realisiert werden. Denn die Produktentwicklung ist eine kostspielige Herausforderung und nicht Gegenstand der Aufgabenstellung.

- Ziel ist es, einen Produktionsprozess zu entwickeln, der es erlaubt, das Produkt wirtschaftlich zu realisieren und zugleich den Qualitätsvorgaben zu genügen.

Der entwickelte Produktionsprozess rückt das Produktionsergebnis in den Fokus unserer Arbeit. Es ist also zu klären, was unternommen werden muss, damit der Quantensprung gelingt, welcher darin besteht, die Produktionsaufgabe unter Einhaltung der Qualitätsanforderungen zu erfüllen. Wenn unsere Konstrukteure mit der Arbeit beginnen, werden wir auf diese Frage Antworten entwickeln.

Die Investition in die neuen Produktionsanlagen lohnt sich für unsere Kunden immer dann, wenn eine prinzipielle Lösung für die gestellte Aufgabe mit dem gewünschten Ergebnis gefunden wird.

Eine kleine Geschichte, die Sie bereits kennen

Ein großes Projekt steht vor der Tür und die Vorbereitungsphase macht Schwierigkeiten

Konzepterstellung, Lastenheftvorbereitung und daraus resultierende Anfrageunterlagen – das Fundament eines gut durchdachten Projekts muss tadellos sein.

Mindestens drei Menschen im Unternehmen sind noch unglücklich und nervös, denn wenn es nicht klappt, werden es viel mehr sein.

Planer, Projektleiter und technischer Einkäufer müssen jetzt unbedingt diesen ersten Baustein richtig aufsetzen – dann läuft es vernünftig!

„Können wir es selbst?“, fragt der Einkäufer und schielt auf die zwei anderen. Denn er weiß, dass er ein paar Tage später, wenn die Angebote da sind, die Äpfel mit Birnen vergleichen muss.

„Und ob wir das können!“

Letztendlich hat das Unternehmen genug gute Ingenieure.

Aber es wird trotzdem entschieden, die Projektvorbereitung nach draußen zu geben, weil die drei Menschen clever und erfahren sind und wissen, dass es das wert ist. Die Vorbereitung wird durch die hochspezialisierten Profis einer Ingenieurfirma übernommen, welche das Konzept, das Lastenheft und alles, was dazu gehört, liefern.

Der Projektleiter ist erfahren genug, um diese Investition nicht als eine unnötige Kostenstelle, sondern als Sparmaßnahme zu betrachten.

Jetzt können die Lieferanten schnell angefragt werden. Sie stellen keine unnötigen Fragen, geben die Angebote rechtzeitig ab. Diese sind ohne Weiteres vergleichbar: Das Risiko ist minimiert, die Projektlaufzeit verkürzt, Kosten sind eingespart.

Genau das bieten wir Ihnen an!